Zajmujemy się sprzedażą części do wszystkich typów samochodów osobowych i dostawczych. W naszej ofercie posiadamy szeroki asortyment części renomowanych producentów, a także ich tańszych zamienników. Przede wszystkim dla nas jest najważniejsze zadowolenie każdego klienta oraz dopasowanie się do jego potrzeb i wymagań. Oferujemy: oleje, akumulatory, zawieszenie Monroe, Delphi, Febi i inne, tarcze i klocki hamulcowe Ate, Bosch i inne, wycieraczki, filtry i inne elementy eksploatacyjne. Własne zaplecze w postaci sklepu motoryzacyjnego sprawia, że naprawa samochodów w naszym serwisie przebiega jeszcze sprawniej.

Nasze wieloletnie doświadczenie w naprawie samochodów nauczyło nas, że byle jaki zamiennik - „ żeby było taniej” , to nie tędy droga. Kierownik serwisu poleca części samochodowe ze średniej lub wyższej półki. Dlaczego?

Klient kupując produkt lepszej klasy będzie miał gwarancję bezpieczeństwa oraz jakości usługi.

My namawiamy do kupna lepszych części, ale oczywiście jeśli Klient zażyczy sobie tańszy zamiennik to nie ma problemu, sprzedamy i zamontujemy, ale proszę się zastanowić czy warto kupować część, która w wyniku gorszego materiału po miesiącu po prostu nam się zużyje.

Polecamy:

Oleje: Texaco oraz Castrol

Naszym głównym atutem odróżniającym nas od konkurencji jest wieloletnie doświadczenie, nabyte nie tylko na kursach prowadzonych w całej Polsce, ale także poprzez tysiące przerobionych samochodów. Nasz zespół jest dobrze wyszkolony i przygotowany do pracy z Klientami. Ciągle podnosi kwalifikacje i udoskonala umiejętności oraz śledzi bieżące zmiany na rynku samochodowym, co pozwala naszym Klientom korzystać z optymalnej ochrony i pozostawienia swojego auta w bezpiecznych rękach.

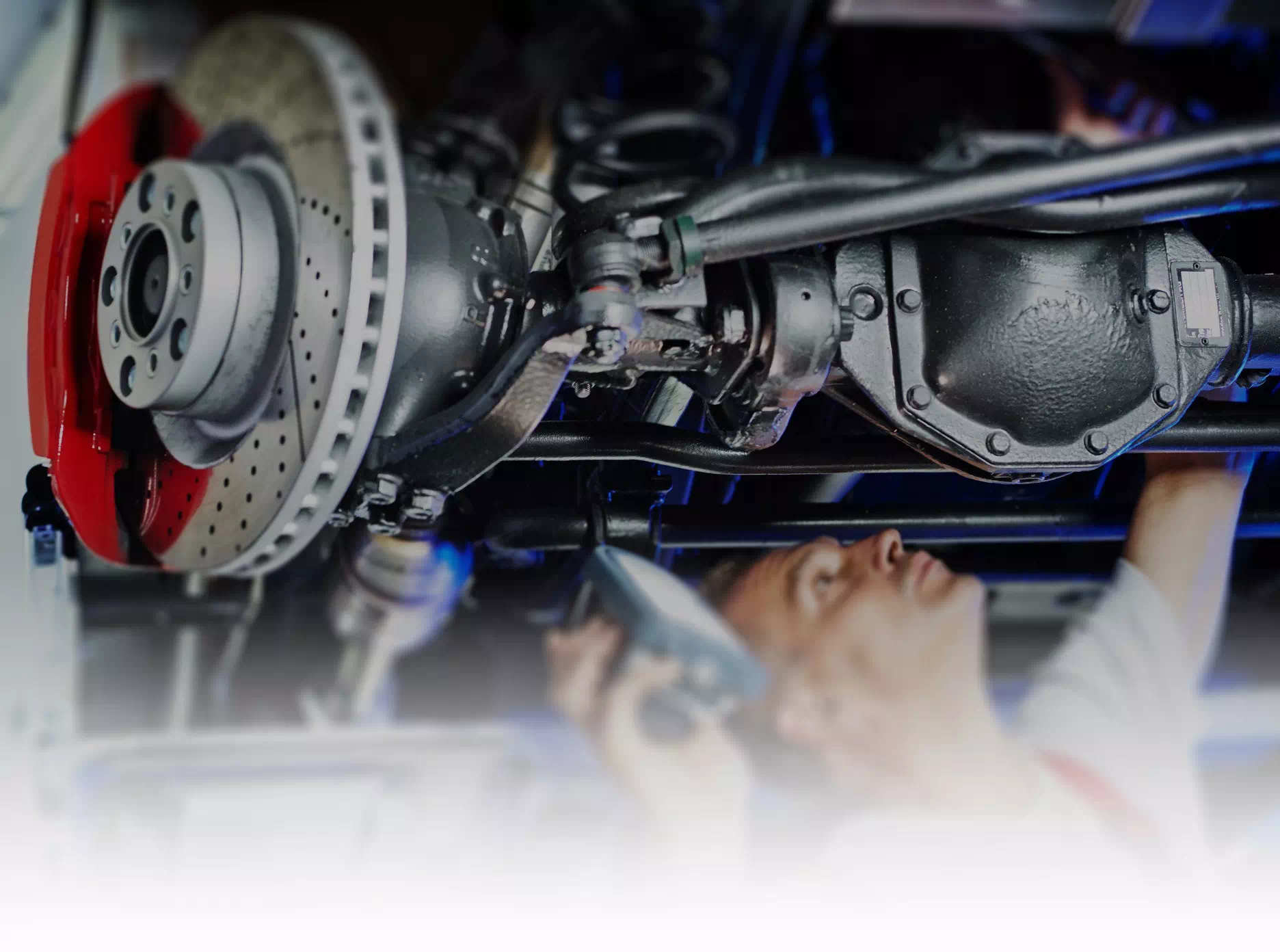

Jako warsztat samochodowy z wieloletnim doświadczeniem na rynku, oferujemy kompleksowy zakres usług. Obok serwisu w ramach firmy prosperują także pomoc drogowa 24/7, a także sklep motoryzacyjny. Serwis obejmuje szeroki zakres usług, takich jak wymiana części podwozia i nadwozia, wymiana hamulców, wyważanie i wymiana opon, wulkanizacja, geometria kół, prace blacharsko-lakiernicze, elektromechanika, naprawa i nabijanie klimatyzacji, pełna mechanika, a także autodetailing.

W naszym warsztacie stawiamy na fachowe doradztwo, rzetelną pracę i dobrą komunikację z klientem. Zawsze staramy się znaleźć rozwiązanie, które będzie w sposób optymalny odpowiadać na potrzeby i oczekiwania naszych klientów. Z Auto-Reich dojedziesz do celu!